一、磨辊轴承室进粉原因分析

1、封件原因

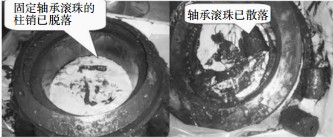

轴承油封的密封性能,对轴承寿命的影响至关重要。HP型磨粉机磨辊轴承腔室的密封,采用骨架油封的型式,每个磨辊安装3个油封,其中2个油封起到防止润滑油外溢作用,1个油封起到防止粉尘进入磨辊轴承腔室作用,油封型式为单唇密封,即只有1个密封唇,密封效果不理想。(见图1)从磨粉机历次轮换大修经验来看,高压磨粉机磨辊解体后,都有磨辊轴承出现损坏及磨辊内有煤粉的现象,说明该种密封使用周期,从根本上达不到1台磨粉机的大修周期,即原厂供给的磨粉机磨辊轴承油封使用周期,且由于磨粉机磨辊所处工作环境非常恶劣,属于高温高粉尘环境,油封密封的失效,导致磨辊轴承室进入大量煤粉,加剧轴承非正常磨损,使轴承的滚珠及滚道出现麻斑、伤痕,进而造成磨粉机在运行振动偏大,导致磨粉机大修时间被迫提前,影响磨粉机的正常运行或备用。因此,密封骨架油封质量,对磨粉机磨辊进煤粉有较大影响。

2、磨辊密封室密封风压力低

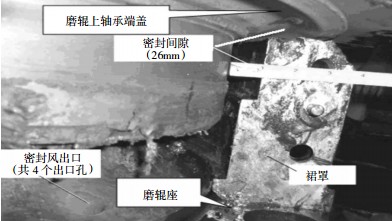

从磨粉机磨辊密封室结构看(见图2),磨辊密封室是由磨辊座与密封裙罩及上轴承端盖组成。

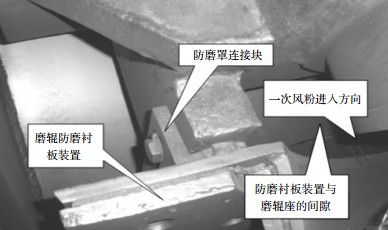

工作过程中,密封风从磨辊耳轴处进入磨辊组件底座腔室,密封风通过磨辊组件底座的4个通风孔进入密封室,而且磨辊密封室内部的密封风的压力,要大于磨粉机内部的一次风的压力(从设计参数上看,磨粉机密封风压力在磨粉机正常运行中保持10kPa,高于磨内热一次风压力7kPa),才能保证磨粉机的风粉混合物不能进入密封室内部,促使骨架油封与耐磨环的良好密封,减少骨架油封与耐磨环的磨损,使轴承的润滑油保持清洁及轴承有良好的润滑。在磨辊解体检查中,设备维护人员发现磨辊上轴承端盖磨损较严重,与磨辊密封裙罩的间隙较大,均在15~25mm范围内。磨辊上轴承端盖磨损,主要原因是由于磨辊衬板防磨装置下方,正对磨粉机叶轮装置通流处,一次风沿磨辊衬板防磨装置,与磨辊间间隙吹损磨辊上轴承端盖,导致上轴承端盖磨损(见图3)。正是由于磨辊上轴承端盖与裙罩间隙过大,使得磨辊密封室内部的密封风的压力及风速不能保持,低于磨粉机内部的热一次风压力,磨粉机内部的风粉混合物,通过磨辊上轴承端盖,与裙罩装置之间的缝隙进入到密封室,造成骨架油封及耐磨环磨损严重。因此,磨辊衬板防磨装置位置不合理、磨粉机上轴承端盖与磨辊密封裙罩的间隙不能保证,是磨辊密封室密封风压低的原因。

二、磨辊轴承室进粉预防措施

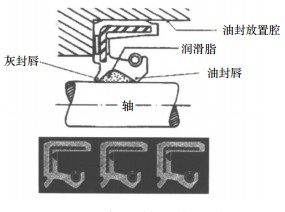

1、新骨架油封及安装

针对原厂配单唇骨架油封使用寿命短进行改进,将单唇骨架油封改为三唇骨架油封,三唇骨架油封在单唇骨架油封基础上增加了密封,在双唇油封(灰封唇和油封唇)基础上增加了副唇,可有效防尘和防润滑油渗漏。在确保磨粉机骨架密封座盖内表面无刻痕、缺口等缺陷、磨辊耐磨环表面无刻痕等问题的前提下,在检修工艺上要求安装三唇骨架油封时,选用清洁的二硫化钼及200℃的高温润滑脂涂遍骨架油封。同时,围着灰封唇和油封唇涂抹一圈,并保证三唇间填满润滑脂,从而利于安装到位并保证不伤及油封唇。准备就绪后,再将油封装入骨架油封座盖内,油封使用专用工具均力平面推入,不允许锤击,安装3个磨辊轴承油封时先在油封间填满润滑脂,然后再安装下一个油封。同时确保油封安装方向一致,即平面部朝上,油封口部朝下,油封安装方向一致。相对单唇油封,两正一反安装有利

于检修人员识别,避免出现单唇油封不能正确安装的情况,使油封达到好效果(见图4)。通过使用三唇骨架油封,较好地对轴承室内进行了密封保护。

2、部件间隙调整及优化

如果在磨辊上轴承端盖不磨损的情况下,磨辊上轴承端盖与密封裙罩间间隙均在2~4mm左右(根据新的轴承端盖测量所得),但磨粉机长时间运行,由于环境恶劣,在磨粉机磨辊衬板防磨装置位置不优化的情况下,上轴承端盖受风粉混合物影响会逐渐产生较大磨损,导致磨辊上轴承端盖与密封裙罩间隙增大。因此,通过在密封裙罩和磨辊座之间的连接法兰面上,加垫片对其间隙进行调整,保证磨辊上轴承端盖与裙罩装置的间隙合格,在1~2mm左右(见图5),从而确保密封风压力,能够保持大于一次风压,使一次风粉不能进入密封室。

下一篇:矿山机械的绿色发展之路 返回列表 >>